Initiative „KMU Effizienz Fabrik“

Wir, die Initiatoren der KMU Effizienz Fabrik, kennen und sehen seit Jahren den strategisch dringenden Bedarf zur Steigerung der Wettbewerbsfähigkeit von KMU´s mittels Ressourceneffizienz im deutsch sprachigen Raum. Allerdings sehen wir auch das enorme Potential, welches sich dahinter für jedes einzelne Unternehmen im produzierenden Bereich verbirgt – nach unseren Erfahrungen leicht zwischen 10 und 20% der Herstellkosten !

Daher hat es sich die Initiative KMU Effizienz Fabrik zum Ziel gesetzt, in Deutschland, der Region St. Galler Rheintal sowie in Liechtenstein einen entscheidenden Beitrag zur Sicherung der KMU Wettbewerbsfähigkeit durch die Steigerung der Materialeffizienz zu leisten.

Bereits in unserem White Paper „Rendite-Killer Materialeffizienz“ aus 2016, sowie der Studie „Ressourceneffizienz sicherstellen und Potentiale realisieren“ von Horváth & Partners aus 2018 (an welcher Martin Münch Coautor war) konnten wir unser Wissen um die Dringlichkeit für KMU´s skizzieren und methodische Lösungsvorschläge aufzeigen.

Weitere Studien öffentlicher Einrichtungen wie des VDI Ressourceneffizienz aus 2014 und 2017 oder des IWT-Instituts aus 2019 bestätigen unseren Lösugsansatz. Diese beziffern konkret Potentiale und zeigen Fallbeispiele zur Steigerung der Ressourceneffizienz auf. Studien strategischer Art von PWC aus 2016 und McKinsey aus 2013 sowie zahlreiche Veröffentlichungen mit direktem, regionalem Bezug – wie beispielsweise dem St. Galler Rheintal – runden die Erkenntnisspirale ab und zeigen doch vor allem eines:

Es fehlt eine konkrete Umsetzungsstrategie zur Erfassung und Realisierung von unternehmensinternen Potentialen zur Steigerung der Ressourceneffizienz und damit der Wettbewerbsfähigkeit von KMU´s.

Die Studien zeigen auf, dass Unternehmen in Deutschland und analog dazu in der Schweiz, ungeachtet des Einsatzes moderner Denkprinzipien, Methoden und Verfahrensweisen zur effizienten Gestaltung der gesamten Wertschöpfungskette industrieller Güter, wie z. B. Lean Management, DIN ISO oder Industrie 4.0, trotzdem jedes Jahr 2% des Bruttoinlandsprodukts durch fehlende Materialeffizienz verschwenden. Das entspricht einem Potential von ca. 70 Milliarden € pro Jahr! Dies wiegt umso schwerer, als dass sich 70% aller Unternehmen im verarbeitenden Gewerbe des Problems durchaus bewusst sind, vermeidbaren Materialverlust aber offensichtlich widerstandslos hinnehmen.

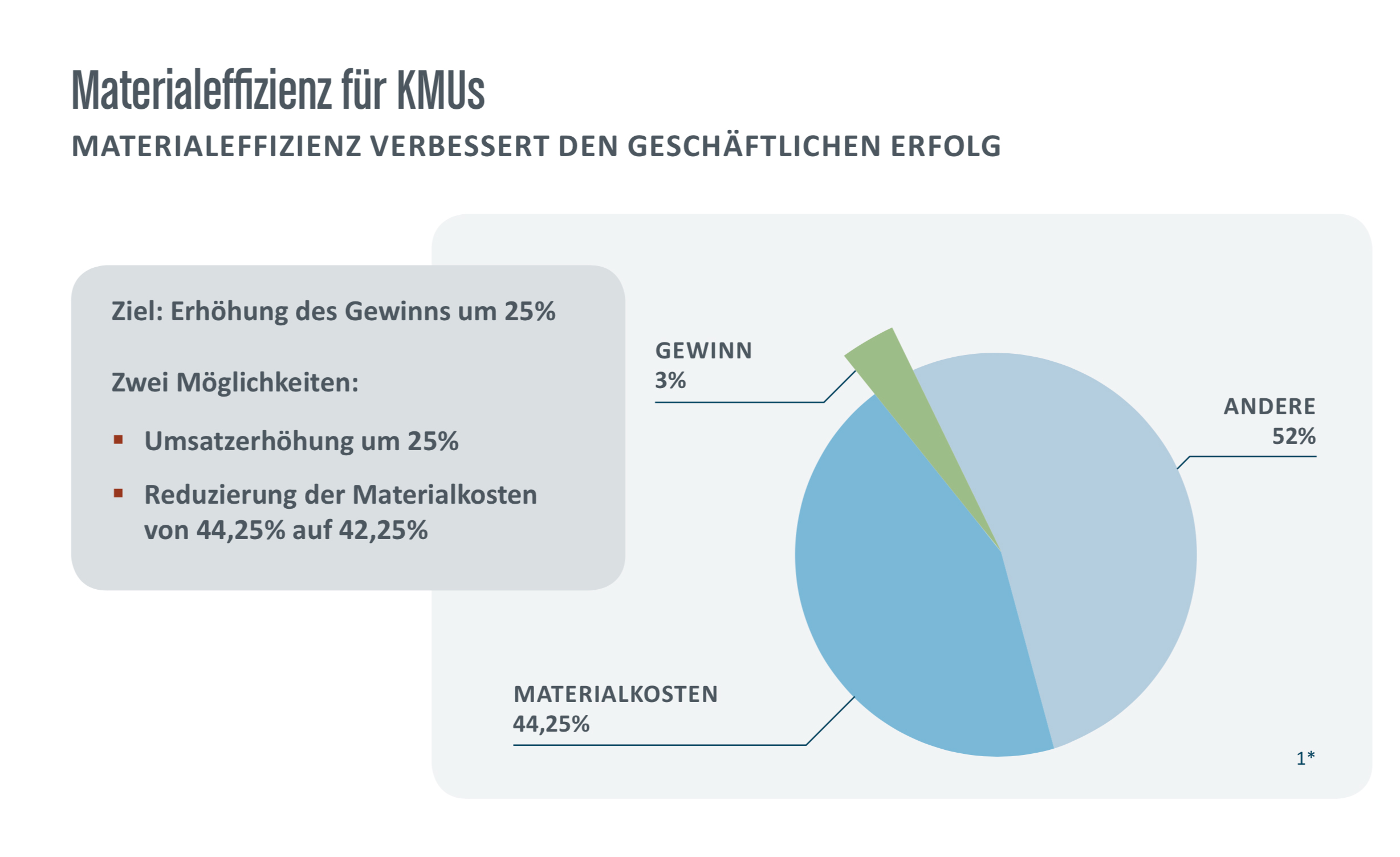

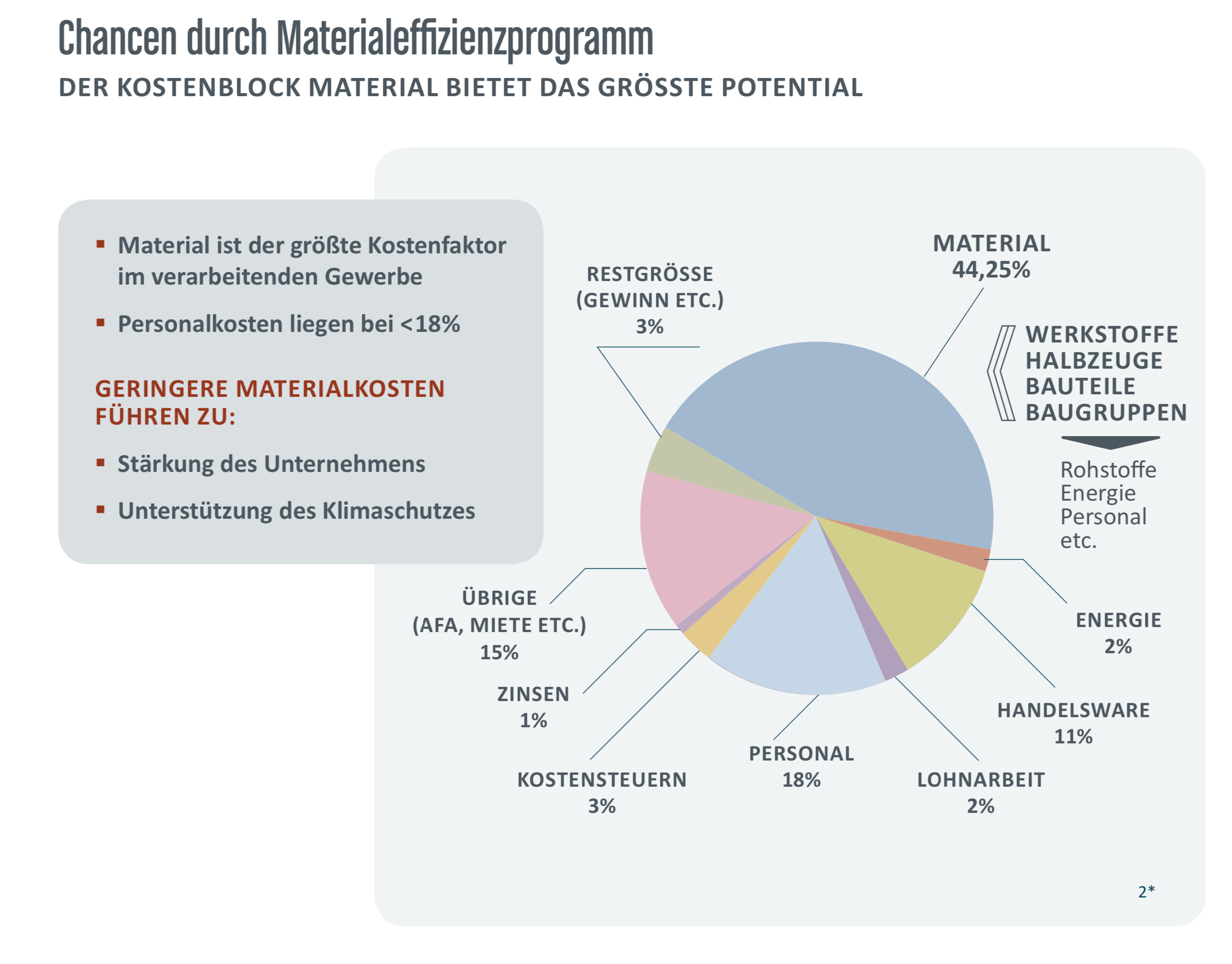

Dies belegt die Tatsache, dass trotz des vorhandenen Rentabilitätsdrucks im Besonderen auf die KMU´s in den vergangenen 10 Jahren keine signifikante Steigerung bei der Materialeffizienz erreicht werden konnte. Und das, obwohl die Materialkosten der mit Abstand wichtigste Kostenblock mit ca. Schnitt 45% der Herstellkosten sind.

Ein wesentlicher Faktor für diese Lethargie ist aus unserer Sicht die fehlende Transparenz in der Wertschöpfungskette in Bezug auf die Materialeffizienz. Der Reifegrad digitaler Systeme wie BDE / ERP oder MDE ist größtenteils gering oder die verwendeten Produkte verfügen oft nicht über die notwendigen Schnittstellen für eine effiziente Analyse oder gar Datamining. Auf der anderen Seite fehlen strategische und vor allem methodische Ansätze zur nachhaltigen Steigerung der Materialeffizienz. In vielen Fällen lenken gut gemeinte Projekte zur Effizienzsteigerung oft von den wesentlichen Kostentreibern ab. Ein typisches Beispiel dafür sind Projekte zur Verbesserung der Energieeffizienz, obwohl diese nur 2% Anteil an den Unternehmenskosten gegenüber 45% Anteil für das eingesetzte Material verursachen.. Darüber hinaus scheitern einzelne Maßnahmen in Unternehmen oft an fehlenden Zuständigkeiten und / oder deren Kapazitäten.

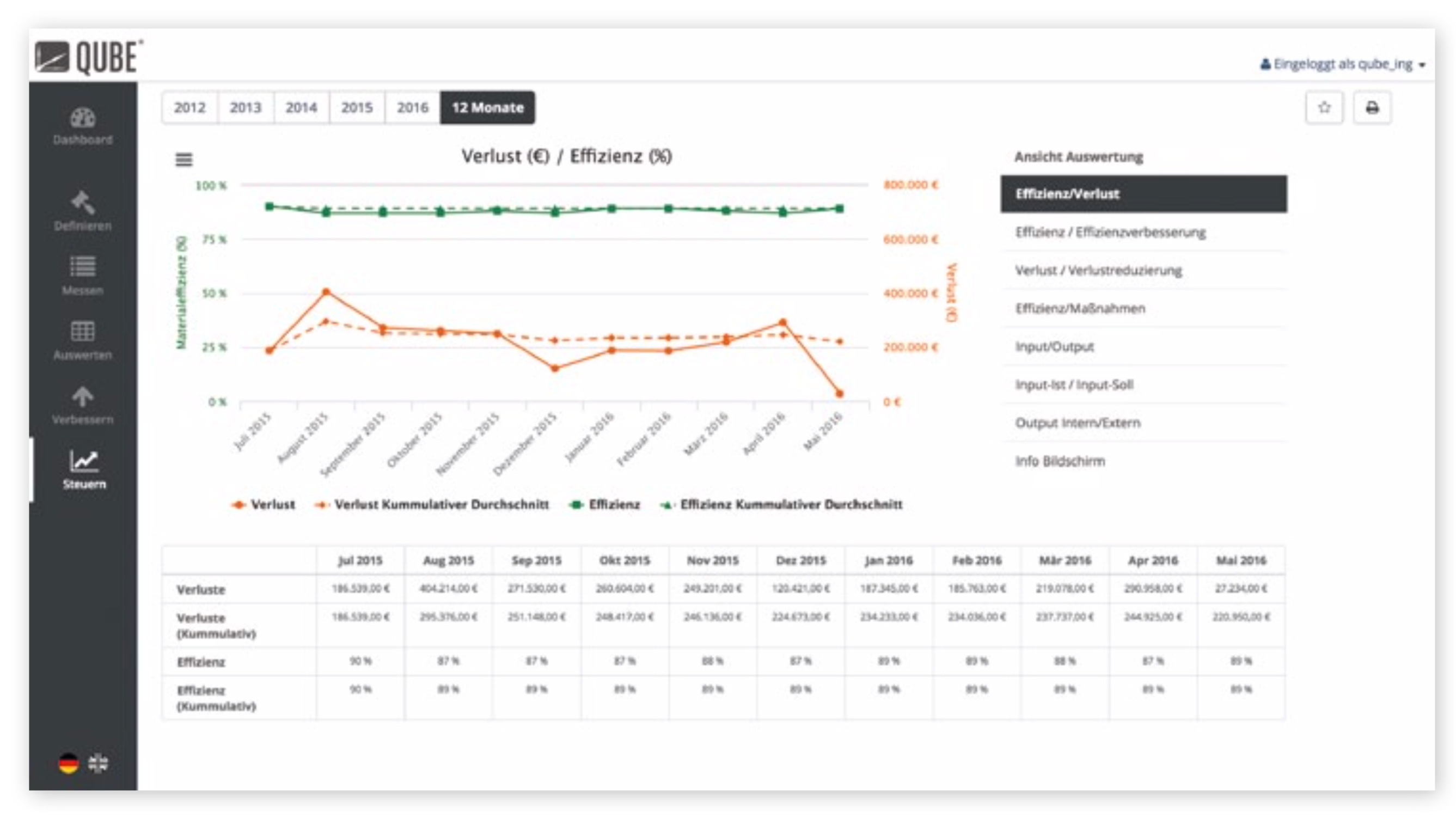

Erst die gezielte Steuerung der internen Verbesserungsteams durch die Verbindung einer Portfolioanalyse zur Umsatztreiberidentifikation und der Auswertung der wertschöpfungsübergreifenden Materialverluste in Euro bzw. in CHF führen das Verbesserungsteam an die signifikanten Kostenstellen und deren Verluste. An diesen Knotenpunkten gilt es dann durch die Kombination modernster Managementwerkzeuge und -methoden aus dem Lean- und Qualitätsmanagement effizient Verbesserungen zu erzielen.

Unser langjähriges Wissen auf diesem Gebiet ist in die 2018 mit einem europäischen Patent bescheinigte Methode QUBE© eingeflossen. Wir verbinden in dieser eine eigens entwickelte Software, welche durch modernste Messsysteme ergänzt wird. Angereichert durch Informationen zum Warenstrom aus der Unternehmens IT zeigt QUBE© zielgerichtet durch eine strukturierte Visualisierung auf, an welcher Stelle der Einsatz von Kapazitäten zur Verbesserung der Leistung im Unternehmen am meisten Sinn macht. Die signifikanten Kostenstellen, deren Verluste sowie die Fehlergründe werden sichtbar. Das integrierte Maßnahmentool ermöglicht das Lenken der Verbesserungsmaßnahmen, das Steuerungstool dient der Anbindung an das Werkscontrolling und zeigt die Ergebnisentwicklung auf. QUBE© ist nach dem DMAIC Kreis aus dem Toyota Produktionssystem aufgebaut und lässt sich einfach mit bestehenden IT Systemen koppeln.

Die Initiative KMU Effizienz Fabrik hat sich somit zum Ziel gesetzt, in Deutschland, in der Region St. Galler Rheintal sowie in Liechtenstein einen entscheidenden Beitrag zur Steigerung der KMU Wettbewerbsfähigkeit durch die Steigerung der Materialeffizienz zu leisten, basierend eines patentierten Lösungsansatzes ! Wir stehen sowohl für den Erfahrungsaustausch in Gremien und Verbänden bereit, als auch für die direkte Vor Ort Unterstützung beim Unternehmer.

Dafür haben wir neben den klassischen Vergütungsmodellen eine weitere Innovation entwickelt:

Basierend dem SAS Ansatz (software as a service) übernehmen wir als Dienstleister zeitlich begrenzt die Verantwortung zur Steigerung der Materialeffizienz im Unternehmen und steuern das Projektteam entlang der durch QUBE gewonnenen Transparenz. Wir übernehmen dabei sowohl einen Großteil der Investitionskosten als auch die Kosten für die regelmäßige Projektsteuerung vor Ort beim Kunden. Dafür sind wir im Gegenzug am gemeinsam erarbeiteten Erfolg der Verlustreduktion beteiligt. In Kombination mit bestehenden Fördermöglichkeiten finden wir dabei den für das Projekt jeweils besten Finanzierungsansatz.

Das Unternehmen wird somit in die Lage versetzt, mit einem vergleichsweise geringem Investitionsrisiko, zielgerichtet die Steigerung der Materialeffizienz nachhaltig gemeinsam mit uns zu realisieren. Der Ebit wird gesteigert, der CO2 Verbrauch gesenkt, die Umwelt entlastet und nicht zuletzt eine wirksame interne Verbesserungsorganisation aufgebaut.

Ihr Erfolg ist unser Erfolg ! Sprechen Sie uns an !